在制造业智能化转型的浪潮中,注塑作为基础且关键的工艺环节,其自动化、信息化水平直接影响企业的生产效率、产品质量与市场竞争力。思为客,作为行业内的资深实践者与创新者,正以其深厚的专业积淀,为企业提供从核心工艺到系统集成的全方位自动化解决方案,助力客户实现智能制造的整体跃升。

一、 深耕注塑工艺,筑牢自动化根基

思为客的成功,始于对注塑工艺本质的深刻理解与不懈钻研。注塑自动化并非简单的机械替代,而是需要精准匹配材料特性、模具设计、工艺参数(如温度、压力、时间)等复杂变量。思为客团队凭借多年的行业经验与技术沉淀,能够深入分析客户的具体产品与生产流程,提供高度定制化的机械手、取出机、镶件埋入系统、模内贴标系统等核心自动化设备。这些设备不仅运行稳定、精度高,更能与注塑机实现无缝协同,确保生产节拍最优化与产品良率最大化,从工艺源头为企业降本增效奠定坚实根基。

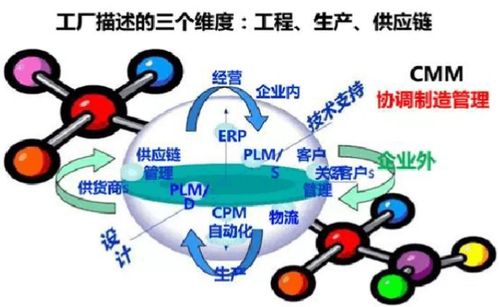

二、 助力整厂自动化规划,构建协同生产体系

单一设备的自动化仅是起点。思为客的核心优势在于能够跳出单点,着眼于“整厂规划”。这意味着从原材料仓储、自动供料、中央干燥,到多台注塑机的自动化生产、工序间流转(如装配、检测、贴标),再到成品输送、包装、码垛乃至仓储物流,进行全链条、一体化的设计与规划。思为客的专家团队会深入客户工厂,评估现有布局、产能目标与未来扩展需求,量身定制最优的物流路径与设备布局方案。这种系统性的规划思维,旨在打破信息孤岛与物流瓶颈,构建一个流畅、高效、柔性的协同生产体系,实现从“自动化岛屿”到“自动化大陆”的跨越。

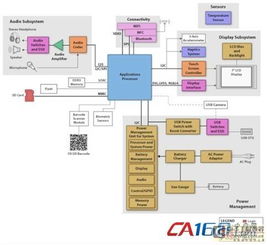

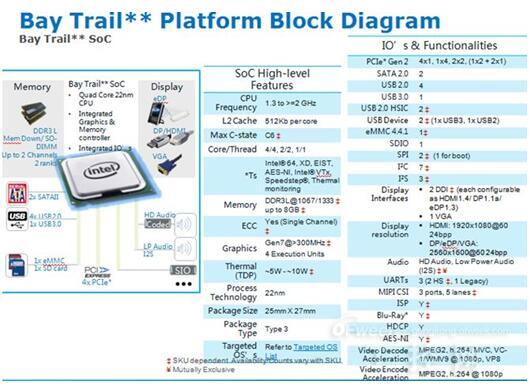

三、 精通计算机系统集成,赋能智能制造大脑

硬件设备的互联互通是躯干,而数据与信息的融合处理则是智能制造的大脑。思为客在计算机系统集成领域拥有深厚实力,能够将各类自动化设备、传感器、PLC、机械手控制器等通过工业网络(如以太网、现场总线)进行有机整合。更重要的是,思为客能够部署和实施制造执行系统(MES)、数据采集与监控系统(SCADA)等上层管理软件。通过这些系统,企业可以实时监控每一台设备的状态、每一模产品的生产数据,实现生产过程的透明化、可追溯化。管理人员可以据此进行精准的生产调度、质量分析、能耗管理和预防性维护,从而将生产数据转化为决策依据,驱动持续优化与精益管理。

四、 价值共创:从方案交付到持续服务

思为客与客户的合作模式是深度绑定、价值共创。从前期的咨询规划、方案设计,到中期的设备提供、集成实施、安装调试,再到后期的技术培训、运维支持与升级服务,思为客提供全生命周期的陪伴。其目标不仅是交付一套系统,更是帮助客户培养团队、建立规范,确保自动化系统能够稳定、高效地长期运行,并随着业务发展而灵活扩展。

在“中国制造2025”的战略指引下,自动化与信息化融合的智能制造已成为不可逆转的趋势。思为客凭借其在注塑工艺端的深度耕耘、在整厂规划端的宏观视野,以及在系统集成端的技术融合能力,正成为众多制造企业迈向智能工厂值得信赖的合作伙伴。通过协助企业构建高效、智能、柔性的生产系统,思为客不仅助力客户提升当下竞争力,更是在为其赢得面向未来的可持续发展能力。