随着工业4.0浪潮的推进,智慧工厂已成为制造业转型升级的核心方向。计算机系统集成作为智慧工厂的“神经系统”,将分散的硬件、软件、网络与数据资源整合为协同高效的整体,是实现生产智能化、管理精细化、决策科学化的关键。本文将系统阐述一套完整的智慧工厂解决方案,深入探讨计算机系统集成的架构、核心模块与实施路径,为行业提供具有收藏与参考价值的实践指南。

一、智慧工厂的系统集成总体架构

智慧工厂的计算机系统集成通常采用分层架构设计,确保系统的灵活性、可扩展性与安全性。

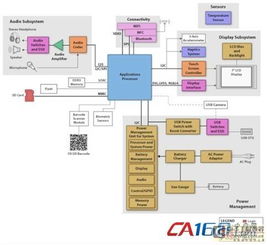

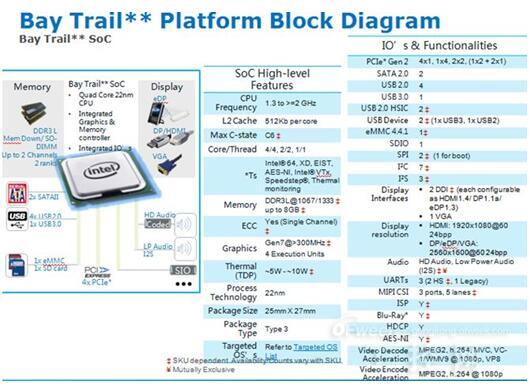

- 设备层(感知与执行层):集成各类智能传感器、工业机器人、数控机床、AGV小车、RFID读写器等物理设备,通过工业以太网、5G、OPC UA等协议实现设备互联与数据采集。

- 控制层(边缘计算层):部署PLC、DCS、SCADA等工业控制系统及边缘计算网关,负责实时监控设备状态、执行控制逻辑,并进行数据的初步处理与缓存,减轻云端压力。

- 网络层(通信传输层):构建融合IT与OT的工业网络,包括有线的工业以太网和无线的5G、Wi-Fi 6网络,确保数据在车间、企业乃至供应链间安全、高速、低延迟传输。

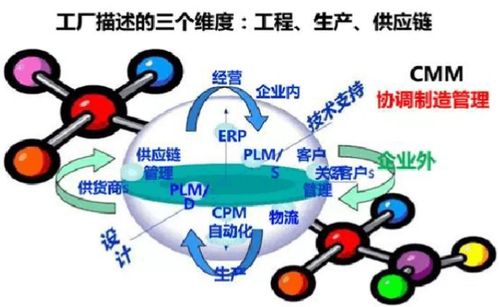

- 平台层(数据与服务中心):核心是工业互联网平台或制造执行系统(MES),集成企业资源计划(ERP)、产品生命周期管理(PLM)、供应链管理(SCM)等系统。该层负责海量数据的汇聚、存储、分析与建模,形成数据资产。

- 应用层(智能应用层):基于平台数据开发各类智能应用,如数字孪生、预测性维护、能源管理、智能排产、质量追溯、可视化驾驶舱等,直接服务于生产运营与管理决策。

二、核心集成模块与功能

一个完整的智慧工厂解决方案,其计算机系统集成需覆盖以下关键模块:

- 生产制造集成(MES为核心):集成生产计划、工序调度、物料管理、质量控制、设备管理等功能,实现从订单到成品的全流程透明化与优化。

- 企业运营集成(ERP为核心):打通财务、人力、采购、销售与生产数据,实现资源全局优化配置与业务流程协同。

- 研发设计集成(PLM/CAX为核心):连接CAD、CAE、CAM等设计软件与生产系统,确保产品数据一致性,支持敏捷研发与工艺仿真。

- 供应链协同集成:通过EDI、API等方式连接供应商与客户系统,实现需求预测、库存协同、物流可视化的端到端供应链管理。

- 设备与物联网(IoT)集成:通过工业协议解析与适配,实现异构设备的统一接入、远程监控与预测性维护。

- 数据智能与分析集成:构建数据湖或数据仓库,集成BI工具与AI算法,进行大数据分析、机器学习和可视化展示,驱动智能决策。

三、实施路径与关键考量

成功实施智慧工厂系统集成,需遵循科学的路径并关注以下要点:

- 顶层规划与业务驱动:明确智慧工厂的建设目标(如提升效率、降低成本、柔性生产),从业务痛点出发进行整体规划,避免“为技术而技术”。

- 分步实施,迭代演进:建议采用“总体规划、分步实施、试点先行、快速迭代”的策略。可优先从某个车间或产线的数字化、关键系统(如MES)集成开始,验证模式后再推广。

- 标准先行与接口开放:积极采用国际与国家标准(如ISA-95、RAMI4.0),优先选择支持开放API、具有良好可集成性的软硬件产品,降低集成复杂度与未来锁定的风险。

- 数据治理与安全体系:建立统一的数据标准、质量管理与安全策略。构建涵盖网络、设备、控制、应用、数据的纵深防御安全体系,保障工业信息安全。

- 组织变革与人才培养:系统集成不仅是技术工程,更是管理变革。需调整组织架构,培养既懂OT技术又懂IT技术的复合型人才,并建立与之匹配的流程与制度。

四、

智慧工厂的建设是一场深刻的系统性变革,而计算机系统集成是串联起智能设备、数字流程与智慧决策的骨架与血脉。一套完整、可行、前瞻的集成解决方案,能够帮助制造企业打破信息孤岛,释放数据价值,最终实现降本增效、质量提升与模式创新。本文所述的架构、模块与实施要点,构成了一个具有高度参考价值的行动框架。企业可结合自身行业特性与发展阶段,灵活裁剪与适配,稳步走向智能制造的未来。收藏并参考此指南,将有助于在智慧工厂的征程中厘清思路、规避陷阱,成功抵达数字化彼岸。