随着制造业智能化、数字化的深入发展,机床作为工业母机,其性能与状态直接影响产品质量与生产效率。传统的机床测试方法往往依赖专用硬件和独立系统,存在成本高、扩展性差、数据孤岛等问题。本文将探讨如何采用通用计算机结合Windows平台接口软件,设计一个高效、灵活且可远程访问的机床测试系统,并阐述与之配套的网站建设方案,以实现数据的集中管理、可视化展示与远程协同。

一、 机床测试系统的整体架构设计

本系统的核心思想是构建一个基于PC的软硬件一体化测试平台。其总体架构可分为三层:

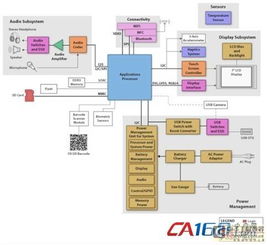

- 数据采集层:这是系统与物理机床的交互接口。通过各类传感器(如振动、温度、位移、力传感器)和标准工业总线(如RS-232/485、以太网、Profibus、Modbus等)或专用的数据采集卡(DAQ卡),实时采集机床运行时的各项参数。计算机通过Windows接口软件(如使用LabVIEW、C#/VB.NET配合NI-DAQmx库、Python配合PySerial/pyModbus等)驱动这些硬件,完成信号的调理、模数转换与初步解析。

- 数据处理与核心控制层:运行于Windows操作系统之上的核心应用程序。该软件负责:

- 实时监控:以图形化界面(如波形图、仪表盘、数字显示)动态展示采集到的数据。

- 数据分析:内置或调用算法库,对数据进行时域分析(如峰值、均值、有效值)、频域分析(FFT频谱分析)以及特定诊断分析(如轴承故障特征频率计算),实现机床健康状态的评估与故障预警。

- 测试序列控制:可编程控制测试流程,如自动执行一系列不同转速、进给量的测试,并记录对应数据。

- 数据本地管理:将原始数据与分析结果以结构化格式(如SQLite数据库、CSV文件)存储在本地计算机中。

- 数据服务与网络层:这是实现网站建设与远程访问的关键。在核心应用程序中集成或额外开发一个数据服务模块(如使用ASP.NET Core、Flask、Node.js构建一个轻量级Web API)。该模块负责:

- 提供数据接口:将处理后的数据、分析报告、系统状态通过RESTful API或WebSocket等方式对外提供。

- 用户认证与权限管理:保障数据安全。

二、 关键Windows接口软件技术实现

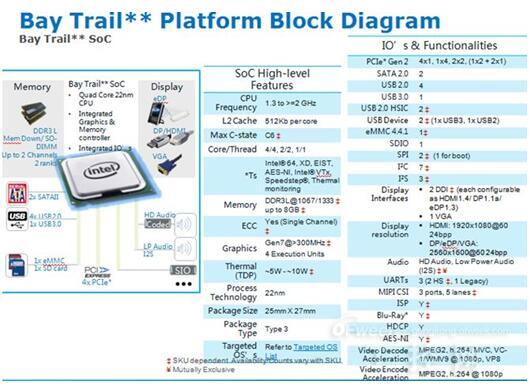

- 硬件通信:利用Windows丰富的驱动支持和开发生态。对于标准串口,可使用System.IO.Ports(.NET)或pyserial;对于数据采集卡,依赖厂商提供的API(如NI-DAQmx、Advantech DAQNavi);对于工业以太网协议,可使用开源或商业的OPC UA客户端/服务器库。

- 软件开发环境:

- 快速原型开发:National Instruments的LabVIEW图形化编程环境非常适合数据采集、仪器控制和实时显示,能极大缩短开发周期。

- 高性能应用开发:采用C#与WPF/WinForms构建主控程序,结合.NET框架的并行任务库(TPL)处理海量数据,确保界面流畅。

- 科学计算与AI集成:利用Python(通过.NET的Python.NET或进程间通信)集成NumPy、SciPy、scikit-learn及TensorFlow/PyTorch等库,实现复杂的数据分析和智能诊断算法。

- 实时性保证:虽然Windows是非实时操作系统,但对于大多数机床状态监测(采样率通常在kHz量级),通过优化线程优先级、使用高精度计时器、采用内存映射I/O等方式,可以满足准实时性要求。对于极高实时性需求,可考虑Windows Real-Time扩展或结合实时内核。

三、 配套网站建设方案

网站作为系统的“驾驶舱”和协同门户,主要功能是提供远程、跨平台的访问能力。其建设可分为前端和后端两部分。

- 后端服务(Web API开发):

- 使用C#(ASP.NET Core)或Python(Flask/Django)开发RESTful API服务,部署在测试计算机或独立的服务器上。

- API主要提供以下端点:实时数据流推送、历史数据查询下载、分析报告生成与获取、报警信息列表、用户管理、测试任务远程启停控制(需高级权限)等。

- 通过API网关和JWT令牌实现安全的访问控制。

- 前端展示界面(Web前端开发):

- 采用现代化的Web技术,如React、Vue.js或Angular框架,构建单页面应用(SPA),提供媲美桌面软件的交互体验。

- 核心可视化组件:

- 实时监控仪表盘:使用ECharts、D3.js或Highcharts库,动态绘制机床关键参数(主轴转速、温度、振动幅度)的曲线图、仪表盘和数字面板。

- 历史数据查询与分析:提供时间范围选择器,展示历史趋势曲线,并可进行缩放、对比分析。

- 诊断报告中心:以网页形式清晰展示系统自动生成的频谱图、趋势分析结论和故障预警报告,支持PDF导出。

- 设备管理看板:若系统管理多台机床,可提供总览看板,一目了然地掌握所有设备的实时状态(正常、警告、故障)。

- 响应式设计:确保网站在PC、平板和手机等不同设备上均有良好的浏览体验。

- 数据存储:网站后端可连接更强大的数据库(如MySQL、PostgreSQL或时序数据库InfluxDB)用于长期存储海量历史数据,便于进行大数据分析和挖掘。本地测试计算机上的数据库可通过定期同步或实时推送的方式与中心数据库保持同步。

四、 系统优势与应用展望

- 优势:

- 成本效益高:充分利用通用计算机和Windows生态,降低专用硬件和软件成本。

- 灵活可扩展:软件功能易于修改和添加,传感器和采集硬件可根据需要灵活选配。

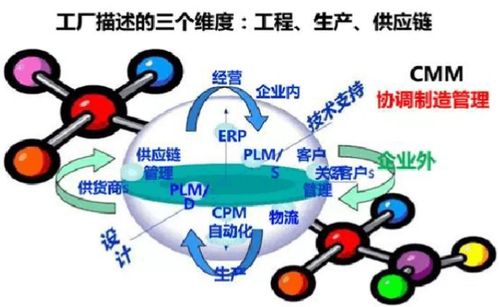

- 数据互联互通:通过网站和API,轻松实现与MES(制造执行系统)、ERP(企业资源计划)等上层管理系统的集成,打破信息孤岛。

- 远程运维与协同:工程师和管理者可通过浏览器随时随地查看机床状态,实现预测性维护和远程专家支持。

- 应用展望:该系统不仅可用于机床出厂测试、定期巡检,更可升级为长期的在线状态监测与健康管理系统(PHM)。结合人工智能算法,通过对历史数据和故障案例的学习,实现故障的智能预测与诊断,最终推动智能制造和无人化车间的发展。

****

采用计算机与Windows接口软件构建机床测试系统,并通过网站建设提供网络化访问,是一种符合工业4.0趋势的实用解决方案。它将传统的测试设备转变为智能化的数据节点,不仅提升了测试效率与精度,更通过数据价值的深度挖掘,为机床的全生命周期管理、可靠性提升和制造工艺优化提供了坚实的数据基础。